Spis treści

Jakie metale nie powinny być łączone z aluminium?

Aluminium nie powinno być łączone z:

- miedzią,

- stalą nierdzewną,

- żelazem.

Takie zestawienia mogą skutkować korozją galwaniczną. Ta forma korozji powstaje w wyniku elektrochemicznej niezgodności pomiędzy różnymi metalami. Jako mniej szlachetny materiał, aluminium tworzy utlenioną powłokę, gdy jest w pobliżu bardziej wartościowych metali, co przyspiesza jego osłabienie. Na przykład, kontakt aluminium z miedzią może szybko doprowadzić do zniszczenia jego powierzchni oraz strukturalnego osłabienia. Podobnie, łączenie aluminium ze stalą nierdzewną również prowadzi do problemów, ponieważ reakcje elektrochemiczne wywołują niepożądane skutki korozji. Dodatkowo, żelazo, będąc metalem nieszlachetnym, negatywnie wpływa na aluminium poprzez proces utleniania. W związku z tym kluczowe jest, aby metale były odpowiednio dobierane do obróbki i konstrukcji, co pozwoli uniknąć niekorzystnych reakcji chemicznych oraz związanej z nimi degradacji materiałów.

Dlaczego miedź nie powinna być łączona z aluminium?

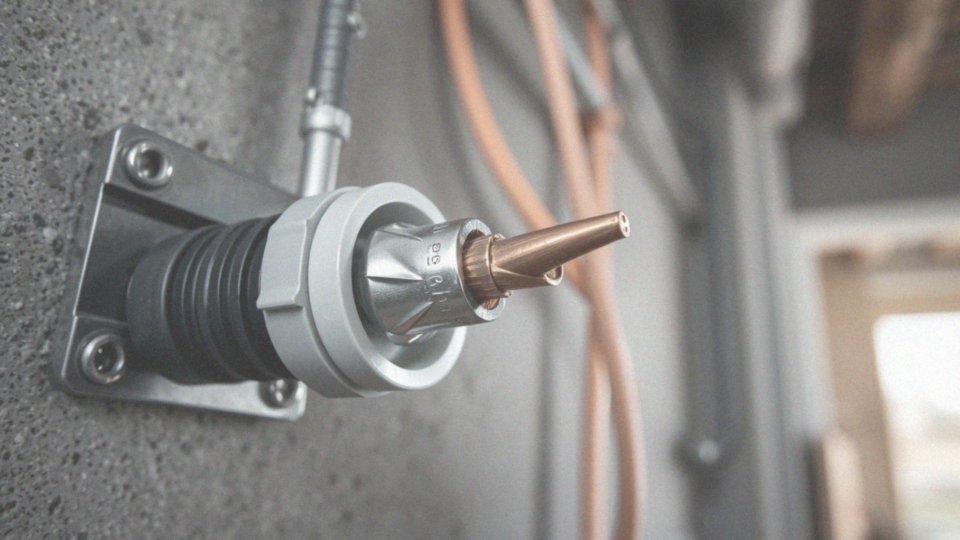

Miedź i aluminium nie powinny być łączone ze sobą. Dlaczego to takie istotne? Przede wszystkim ze względu na ryzyko powstawania korozji galwanicznej. Miedź, jako metal szlachetny, w połączeniu z aluminium, metalem nieszlachetnym, wywołuje reakcje elektrochemiczne, które przyspieszają degradację aluminium.

W wilgotnych warunkach miedź pełni rolę katody, podczas gdy aluminium działa jako anoda. To prowadzi do intensywnego utleniania i korozji jego powierzchni. Korozja wżerowa osłabia elementy aluminiowe, co wiąże się z ich szybszym zniszczeniem. Wiele badań wskazuje, że połączenie tych dwóch metali przyczynia się do powstawania uszkodzeń, które drastycznie obniżają jakość i trwałość konstrukcji.

W systemach elektrycznych oraz hydraulicznych zestawienie miedzi i aluminium zwiększa ryzyko wystąpienia zwarć lub wycieków, co zostało udokumentowane w licznych analizach inżynieryjnych. Dlatego ważne jest, aby unikać takich kombinacji. Zdecydowanie lepiej jest stosować materiały, które ze sobą współpracują.

Jakie konsekwencje ma łączenie aluminium ze stalą nierdzewną?

Łączenie aluminium ze stalą nierdzewną może wiązać się z poważnymi problemami, głównie z powodu ryzyka korozji galwanicznej. Stal nierdzewna, jako metal szlachetny, charakteryzuje się wyższym potencjałem elektrochemicznym w porównaniu do aluminium, które należy do grupy metali nieszlachetnych. Gdy te dwa metale mają kontakt, dochodzi do przepływu prądu galwanicznego, który przyspiesza proces utleniania aluminium.

Efekt ten prowadzi do degradacji metalu, co z kolei osłabia jego strukturę oraz obniża trwałość połączenia. Badania dowodzą, że nawet niewielkie różnice w potencjałach elektrochemicznych mogą znacząco uszkodzić materiały aluminiowe w krótkim czasie, co powoduje, że:

- aluminium traci swoje właściwości mechaniczne,

- zwiększa się ryzyko awarii całej konstrukcji.

Korozja galwaniczna jest szczególnie groźna w wilgotnych warunkach, gdzie sprzyjają reakcjom chemicznym. Inżynierowie oraz projektanci muszą być świadomi tych zagrożeń i unikać łączenia obu materiałów. Kluczowym elementem dla trwałych połączeń metalowych jest odpowiedni dobór materiałów, który minimalizuje niekorzystne reakcje chemiczne oraz ich konsekwencje, takie jak osłabienie struktury i obniżona odporność na czynniki atmosferyczne.

Co się dzieje, gdy aluminium jest łączone z żelazem?

Kiedy aluminium styka się z żelazem, może dochodzić do niebezpiecznego zjawiska korozji galwanicznej. Aluminium, jako metal nieszlachetny, zachowuje się jak anoda, co prowadzi do jego utleniania. Z kolei żelazo, działające w roli katody, przyspiesza proces osłabiania aluminium. To zjawisko jest szczególnie intensywne w wilgotnym środowisku, ponieważ obecność elektrolitów, takich jak woda, nasila ten niekorzystny proces, skutkujący szybkim niszczeniem metalowych elementów.

W wyniku tego aluminium traci swoje mechaniczne właściwości, a jego struktura staje się coraz słabsza. Elementy wykonane z tego metalu, gdy mają kontakt z żelazem, są szczególnie narażone na korozję wżerową, co może prowadzić do poważnych awarii konstrukcji. Dlatego tak istotne jest, aby unikać łączenia obu tych metali, zwłaszcza w warunkach, gdzie są one eksponowane na wilgoć i inne niekorzystne czynniki.

Wiedza na temat elektrochemicznych procesów oraz właściwości metali jest kluczowa dla zapewnienia trwałości i bezpieczeństwa konstrukcji, które wykorzystują różnorodne materiały. Na przykład w:

- budownictwie,

- instalacjach hydraulicznych,

- systemach energetycznych,

należy unikać łączenia aluminium z żelazem, ponieważ takie połączenia mogą poważnie zagrażać stabilności i funkcjonalności całej konstrukcji. Wszechstronność w ochronie aluminium przed korozją ma na celu zapewnienie długowieczności i integralności całego systemu.

Jakie zagrożenia kryją się w połączeniu stali nierdzewnej i stali węglowej?

Połączenie stali nierdzewnej ze stalą węglową może rodzić poważne kłopoty, zwłaszcza w kontekście korozji galwanicznej. Stal nierdzewna, znana z wyższej odporności na korozję, ma większy potencjał elektrochemiczny niż stal węglowa, która jest uznawana za mniej szlachetną.

Kiedy te dwa rodzaje stali stykają się, może wystąpić niepożądany przepływ prądu, co przyspiesza proces rdzewienia stali węglowej. W szczególności wilgotne lub elektrolityczne warunki sprzyjają szybszej degradacji tego drugiego materiału, co negatywnie wpływa na całą konstrukcję.

Badania wskazują, że połączenia obu rodzajów stali są bardziej narażone na korozję, co niestety skutkuje obniżeniem ich trwałości. W sytuacjach takich jak:

- budownictwo,

- elementy systemów hydraulicznych.

Niewłaściwe złączenie tych stali może prowadzić do katastrofalnych skutków. Dlatego kluczowe jest, aby inżynierowie i projektanci dokładnie przemyśleli wybór materiałów, unikając ich nieodpowiedniego łączenia. Zamiast tego warto wziąć pod uwagę alternatywne metody montażu. Działania te mogą znacząco zmniejszyć ryzyko korozji i pomóc w zachowaniu integralności konstrukcji.

Dlaczego cynk nie powinien być łączony ze stalą nierdzewną?

Cynk i stal nierdzewna to połączenie, którego należy unikać. Dlaczego? Ponieważ prowadzi to do zwiększenia ryzyka korozji galwanicznej. Cynk, jako metal nieszlachetny, ulega degradacji po nawiązaniu kontaktu ze stalą nierdzewną, której potencjał elektrochemiczny jest znacznie wyższy. Taki stan rzeczy powoduje intensywne utlenianie cynku oraz osłabienie jego struktury, co z kolei może prowadzić do awarii całej konstrukcji.

W warunkach wilgotnych korozja galwaniczna postępuje jeszcze szybciej, gdyż cynk działa jako anoda, a stal nierdzewna jako katoda, co generuje niebezpieczny prąd galwaniczny. Wilgoć favorzuje również powstawanie elektrolitów, co nasila reakcje chemiczne odpowiedzialne za degradację metali. Zjawisko to jest szczególnie groźne w budownictwie, gdzie zachowanie integralności konstrukcji ma kluczowe znaczenie.

Właśnie dlatego projektanci i inżynierowie powinni unikać łączenia tych dwóch materiałów oraz wdrażać odpowiednie metody montażu. Wiedza na temat procesów elektrochemicznych oraz właściwości różnych metali pozwala na bardziej świadomy wybór materiałów. Takie podejście przyczynia się do zwiększenia trwałości i bezpieczeństwa konstrukcji.

Oprócz tego, rozważenie alternatywnych materiałów i technik instalacji może znacząco ograniczyć ryzyko korozji oraz poprawić odporność na niekorzystne warunki atmosferyczne.

Jakie są skutki używania miedzi ze stalą nierdzewną?

Korzystanie z miedzi w połączeniu ze stalą nierdzewną może pociągać za sobą istotne konsekwencje, w tym ryzyko wystąpienia korozji galwanicznej. Choć stal nierdzewna odznacza się znaczną odpornością, kontakt z miedzią może prowadzić do osłabienia jej elementów, szczególnie w obecności takich substancji jak:

- jony chlorkowe,

- jony siarczanowe.

Miedź, zaliczana do metali szlachetnych, pełni rolę katody, w kontraście do stali nierdzewnej, która ze względu na wyższy potencjał elektrochemiczny działa jak anoda. Ten proces przyspiesza utlenianie stali, co negatywnie wpływa na jej warstwę ochronną. Co więcej, w instalacjach hydraulicznych obecność miedzi może przyczynić się do szybszej korozji innych metali, w tym stali węglowej. Dlatego niezwykle istotne jest regularne monitorowanie stanu takich instalacji oraz poziomu jonów, które mogą prowadzić do korozji.

Stosowanie odpowiednich inhibitorów korozji jest kluczowym działaniem zapewniającym ochronę systemów przed ich degradacją. Badania dowodzą, że w wilgotnym środowisku reakcje chemiczne między miedzią a stalą stają się bardziej intensywne, co podkreśla potrzebę ostrożności przy projektowaniu i montażu. Dobór właściwych materiałów oraz staranne podejście projektowe mogą znacznie ograniczyć efekty korozji i wydłużyć żywotność konstrukcji metalowych. Dlatego zaleca się unikanie bezpośrednich połączeń między miedzią a stalą nierdzewną, zwłaszcza w warunkach sprzyjających korozji.

Co oznacza niezgodność elektrochemiczna miedzi z cynkiem?

Różnice elektrochemiczne między miedzią a cynkiem zwiększają prawdopodobieństwo korozji galwanicznej, gdy te dwa metale są ze sobą zestawione. Miedź, będąca metalem szlachetnym, pełni rolę katody, a cynk, klasyfikowany jako metal nieszlachetny, staje się anodą, co prowadzi do jego intensywnej korozji, zwłaszcza gdy występuje elektrolit, taki jak woda.

Taki proces skutkuje nie tylko degradacją cynku, ale także wytwarzaniem toksycznych substancji, co może wiązać się z dodatkowym zagrożeniem.

Gdy miedź i cynk są połączone, korozja zachodzi szybciej, co negatywnie wpływa na stabilność strukturalną ich połączenia.

Interakcje tych metali mogą prowadzić do niebezpiecznych reakcji chemicznych, które zagrażają integralności infrastruktury oraz urządzeń, w których są one wykorzystywane.

Dlatego niezwykle istotne jest, aby unikać takich zestawień. Co więcej, wdrożenie odpowiednich zabezpieczeń jest kluczowym krokiem w celu zminimalizowania ryzyka korozji galwanicznej i związanej z nią degradacji metali.

Dlaczego reakcje chemiczne między miedzią a cynkiem są niebezpieczne?

Reakcje chemiczne zachodzące pomiędzy miedzią a cynkiem mogą stwarzać poważne zagrożenie z uwagi na ryzyko korozji galwanicznej. Tego typu korozja występuje, gdy dwa różne metale mają ze sobą styczność w obecności elektrolitu, co znacząco przyspiesza proces ich utleniania.

Cynk, będący metalem mniej szlachetnym, ulega intensywnej degradacji, co w efekcie osłabia jego właściwości strukturalne. Dodatkowo, takie reakcje chemiczne mogą skutkować powstawaniem toksycznych substancji w wyniku korozji. Jest to niebezpieczne zarówno dla zdrowia ludzi, jak i dla środowiska. Na przykład w instalacjach wodnych, w których wykorzystuje się zarówno miedź, jak i cynk, kluczowe jest unikanie ich bezpośredniego kontaktu.

Przeciwdziałanie takim sytuacjom może zapobiec niepożądanym reakcjom. Badania dowodzą, że elektrochemiczna niezgodność tych metali przyspiesza procesy degradacyjne. Dlatego tak ważne jest przestrzeganie odpowiednich zasad ich łączenia.

W inżynierii, staranny dobór materiałów oraz zastosowanie efektywnych technik ochrony przed korozją mogą znacząco obniżyć ryzyko związane z używaniem miedzi i cynku w różnych przedsięwzięciach.

Jakie ryzyko niosą ze sobą metalowe zbiorniki w systemach ciepłowniczych?

Metalowe zbiorniki w systemach ciepłowniczych mogą stanowić istotne zagrożenie. Kluczowym problemem jest korozja, która znacząco wpływa na ich trwałość oraz funkcjonalność. W takich instalacjach, gdzie różne metale wchodzą w kontakt, ryzyko korozji galwanicznej rośnie. Niezgodność potencjałów elektrochemicznych pomiędzy metalami przyspiesza ich degradację. Na przykład:

- gdy zbiornik zbudowany jest z aluminium i stali nierdzewnej, aluminium pełni rolę anody, co nasila proces utleniania,

- wysoka temperatura wody potęguje efekt, zwiększając podatność systemów ciepłowniczych na awarie.

Aby zminimalizować ryzyko, eksperci rekomendują wykorzystanie technik antykorozyjnych, takich jak:

- inhibitory korozji,

- anody protektorowe.

Istotne jest również, aby materiał użyty w instalacji był jednorodny oraz by unikać łączenia metali o różnych właściwościach. Taki zabieg jest kluczowy dla skutecznej ochrony przed korozją. Problemy z korozją mogą być spowodowane przez metale nieszlachetne, takie jak:

- żelazo,

- cynk.

Ich łączenie z bardziej szlachetnymi metalami przyspiesza zużycie zbiorników oraz ich szybkie niszczenie. W efekcie, staranne planowanie oraz dobór odpowiednich materiałów w projektach systemów ciepłowniczych są niezbędne, aby zapewnić długowieczność i bezpieczeństwo konstrukcji.

Czy aluminium jest kompatybilne chemicznie z rtęcią?

Aluminium nie współpracuje najlepiej z rtęcią. Gdy te dwa metale się spotykają, mogą wystąpić poważne reakcje chemiczne, które negatywnie wpływają na strukturę aluminium. Nawet niewielkie ilości rtęci mają zdolność osłabiania aluminium i przyspieszania jego korozji. Ta interakcja prowadzi nie tylko do utleniania metalu, ale także sprawia, że powstają toksyczne substancje, które mogą zagrażać zdrowiu ludzi oraz ekologii.

Dlatego należy unikać zestawiania aluminium z rtęcią w sektorach:

- przemysłowym,

- budowlanym.

Dobrze jest także wdrażać skuteczne metody ochrony przed korozją, co pozwoli zminimalizować ryzyko negatywnych interakcji tych dwóch metali. Ochrona aluminium przed kontaktem z rtęcią oraz uwzględnienie właściwości chemicznych obu materiałów na etapie projektowania są niezwykle istotne dla długotrwałości i bezpieczeństwa budowli.

Co to jest korozja galwaniczna i jak jej uniknąć?

Korozja galwaniczna ma miejsce, gdy ze sobą styka się kilka różnych metali w obecności elektrolitu, co prowadzi do reakcji elektrochemicznych. W tym procesie utlenianie występuje szybciej w przypadku mniej szlachetnego metalu, określanego mianem anody, podczas gdy metal szlachetny, znany jako katoda, zostaje zabezpieczony. Aby uniknąć takiego rodzaju korozji, kluczowe jest, by nie łączyć metali o istotnych różnicach w potencjale elektrochemicznym.

Doskonałym przykładem trudnych zestawień są:

- aluminium w połączeniu z miedzią,

- stal nierdzewna,

- żelazo.

W celu ochrony przed tym problemem, zaleca się wprowadzenie izolacji elektrycznych pomiędzy metalami, a przykładem mogą być przekładki dielektryczne. Oprócz tego, użycie inhibitorów korozji może znacząco przedłużyć trwałość połączeń metalowych. Powłoki ochronne ograniczają bezpośredni kontakt metali, co z kolei zmniejsza szanse na wystąpienie reakcji elektrochemicznych. Równie istotne jest regularne monitorowanie stanu materiałów oraz odpowiedni wybór metali w trakcie projektowania konstrukcji.

Długowieczność i bezpieczeństwo infrastruktury w dużej mierze zależą od świadomego podejścia inżynierów, którzy powinni unikać warunków sprzyjających korozji. Dzięki wdrażaniu efektywnych technik antykorozyjnych, metalowe konstrukcje mogą zachować swoją integralność przez długie lata.

Jakie techniki antykorozyjne można zastosować przy łączeniu metali?

W dzisiejszych czasach istnieje wiele skutecznych metod przeciwdziałania korozji, które pomagają zminimalizować ryzyko wystąpienia korozji galwanicznej oraz innych jej form. Przyjrzyjmy się najważniejszym technikom:

- izolacja elektryczna – polega na stosowaniu dielektrycznych przekładek, które fizycznie oddzielają metale o różnych potencjałach elektrochemicznych, co ogranicza przepływ prądu galwanicznego.

- inhibitory korozji – te chemikalia skutecznie hamują procesy degradacji, chroniąc metale przed szkodliwymi skutkami korozji, występują w różnych formach, zarówno jako płyny, jak i powłoki ochronne.

- powłoki ochronne – malowanie czy cynkowanie tworzy solidną barierę, która zabezpiecza metal przed niekorzystnym działaniem otoczenia.

- katodowa ochrona – angażuje anodę ofiarną, wykonaną z metalu o niższym potencjale elektrochemicznym, skutecznie chroniąc bardziej szlachetne metale przed korozją.

- rozwiązania projektowe – odpowiedni dobór materiałów i konstrukcji mogą znacząco ograniczyć kontakt z elektrolitami, co minimalizuje ryzyko korozji.

Kluczowe jest unikanie projektów sprzyjających takim zjawiskom. Dodatkowo, regularne monitorowanie i konserwacja połączeń mogą znacznie wydłużyć życie konstrukcji. Zrozumienie właściwości metali oraz ich reakcji w różnych warunkach jest niezbędne dla zapewnienia trwałości i bezpieczeństwa w zastosowaniach tych materiałów.