Spis treści

Jakie są kluczowe informacje o złączkach aluminiowo-miedzianych?

Złączki aluminiowo-miedziane pełnią istotną rolę w systemach elektrycznych, umożliwiając skuteczne łączenie przewodów aluminiowych z miedzianymi. Ich wykonanie ma na celu eliminację problemów, które mogą wystąpić na styku tych dwóch metali, takich jak:

- powstawanie ogniw elektrochemicznych,

- odporność na wysokie temperatury,

- minimalizacja ryzyka korozji galwanicznej.

Wykorzystanie złączek aluminiowo-miedzianych jest kluczowe dla zapewnienia bezpieczeństwa elektrycznego, zarówno w instalacjach wykonanych z aluminium, jak i z miedzi. Dobrze dobrane komponenty, takie jak złączki bimetaliczne, chronią przed korozją, co przekłada się na dłuższą trwałość i stabilność połączeń.

Przy instalacji tych złączek istotne jest, aby zwrócić uwagę na metody ograniczające ryzyko korozji. Na przykład, warto stosować materiały zapewniające doskonałą izolację. Trwałość połączeń w dużej mierze zależy również od jakości złączek oraz ich prawidłowego montażu. Z tego względu wybór właściwych złączek ma fundamentalne znaczenie dla bezpieczeństwa i niezawodności instalacji elektrycznych.

Co to są złączki bimetaliczne i jak działają?

Złączki bimetaliczne to niezwykle użyteczne elementy, które łączą przewody wykonane z różnych metali, najczęściej aluminium oraz miedzi. Ich kluczowym zadaniem jest uniknięcie bezpośredniego kontaktu między tymi dwoma materiałami, co znacząco redukuje ryzyko korozji galwanicznej. Dzięki nim powstaje stabilne połączenie zarówno mechaniczne, jak i elektryczne, które uwzględnia różnice w rozszerzalności cieplnej tych metali.

Na rynku dostępne są różnorodne rodzaje złączek bimetalicznych, takie jak:

- złączki zaciskowe,

- złączki śrubowe,

- złączki sprężynowe.

Ich różnorodność sprawia, że można je zastosować w wielu różnych sytuacjach. Projektowane są również w taki sposób, aby minimalizować rezystancję styku, co ma ogromne znaczenie dla efektywności przewodzenia prądu oraz stabilności połączeń. Podczas montażu niezwykle istotne jest prawidłowe dopasowanie materiałów oraz ich składników. Tylko wtedy można zapewnić trwałość oraz bezpieczeństwo całej instalacji elektrycznej. Odpowiednio dobrane złączki bimetaliczne skutecznie zabezpieczają przed problemami, które mogą wyniknąć z reakcji chemicznych na styku różnych metali, w tym z powstawania ogniw elektrochemicznych.

Jakie materiały są używane w złączkach aluminiowo-miedzianych?

Złączki aluminiowo-miedziane składają się z dwóch głównych komponentów: aluminium oraz miedzi. Aluminium w tych elementach często występuje w formie specjalnych stopów, które charakteryzują się wysoką odpornością na korozję. Natomiast miedź, zazwyczaj w postaci miedzi elektrolitycznej, wyróżnia się znakomitą przewodnością elektryczną.

Aby dodatkowo zabezpieczyć złączki przed szkodliwym działaniem otoczenia, niektóre modele pokrywane są zewnętrznymi warstwami, na przykład cyny, która pełni funkcję ochronną. Materiały wykorzystywane w produkcji tych złączek muszą odznaczać się wysokimi standardami jakości, co w efekcie przekłada się na wytrzymałość oraz bezpieczeństwo połączeń przewodów aluminiowych z miedzianymi.

Odpowiedni dobór surowców ogranicza ryzyko wystąpienia reakcji elektrochemicznych oraz korozji galwanicznej, co jest niezwykle istotne dla ich długowieczności.

Dlaczego przewody miedziane są bardziej obciążalne niż przewody aluminiowe?

Przewody miedziane przewyższają swoje aluminiowe odpowiedniki pod względem obciążalności. Dzieje się tak dzięki doskonałej przewodności elektrycznej miedzi oraz jej niskiej rezystancji. Ten metal potrafi przewodzić większy prąd, co w efekcie prowadzi do poprawy parametrów obciążalności. Dodatkowo, miedź generuje mniejsze straty ciepła, co w konsekwencji zmniejsza ryzyko przegrzania.

Co ważne, charakteryzuje się także wysoką odpornością na korozję, co sprawia, że przewody miedziane są znacznie trwalsze, a ich właściwości elektryczne pozostają stabilne przez dłuższy czas. Dzięki większemu przekrojowi prądowemu, te przewody zapewniają lepszą wydajność w instalacjach elektrycznych oraz zmniejszają ryzyko awarii, które mogłyby być spowodowane przegrzaniem czy deformacją materiału.

Wykorzystanie przewodów z miedzi w instalacjach elektrycznych korzystnie wpływa na bezpieczeństwo oraz minimalizuje ryzyko korozji elektrolitycznej, co ma szczególne znaczenie w przypadku połączeń miedzi z aluminium. Dlatego istotne jest staranne dobieranie przewodów i złączek, aby zwiększyć efektywność oraz zabezpieczenie instalacji elektrycznych.

Co to jest reakcja elektrochemiczna między aluminium a miedzią?

Korozja galwaniczna, czyli reakcja elektrochemiczna zachodząca między aluminium a miedzią, pojawia się, gdy te dwa metale mają bezpośredni kontakt w obecności elektrolitu, na przykład wilgoci. Z racji tego, że aluminium jest metalem mniej szlachetnym, oddaje swoje elektrony do miedzi, co powoduje jego degradację. To zjawisko nasila się, gdy panują wysokie wilgotności lub występują zanieczyszczenia. Dlatego wdrażanie skutecznych środków ochronnych jest niezwykle istotne.

Korozja elektrolityczna prowadzi do powstawania ogniw elektrochemicznych na styku obu metali, co osłabia aluminium i wpływa na stabilność połączeń elektrycznych. Aby ograniczyć te negatywne skutki, warto zastosować:

- złączki bimetaliczne, które eliminują bezpośredni kontakt aluminium z miedzią,

- pastę stykową jako dodatkowe zabezpieczenie przed korozją galwaniczną.

Warto zadbać o odpowiednie materiały i metody instalacji, co znacząco zmniejszy ryzyko korozji. Regularne inspekcje oraz konserwacja połączeń aluminiowo-miedzianych są kluczowe, by zapewnić ich długotrwałą sprawność i efektywność w systemach elektrycznych. Na przykład, stosowanie antykorozyjnych powłok oraz monitorowanie warunków otoczenia pomoże w utrzymaniu stabilności i bezpieczeństwa takich połączeń.

Jak połączyć przewody aluminiowe z miedzianymi w instalacjach elektrycznych?

Aby skutecznie integrować przewody aluminiowe z miedzianymi w systemach elektrycznych, warto sięgać po złączki bimetaliczne. Dzięki nim unikamy bezpośredniego kontaktu między tymi dwoma metalami, co znacznie minimalizuje ryzyko wystąpienia korozji galwanicznej.

Warto również nałożyć pastę stykową, która nie tylko poprawia przewodność elektryczną, ale także chroni połączenia przed niekorzystnymi warunkami zewnętrznymi. Zawsze powinniśmy kierować się zaleceniami producentów odnośnie złączek. Nie mniej istotne są mocne połączenia mechaniczne, które muszą sprostać różnorodnym obciążeniom.

Regularne sprawdzanie ich stanu przyczynia się do zapewnienia dłuższej żywotności oraz bezpieczeństwa użytkowania. W trakcie instalacji kluczowe jest korzystanie z materiałów o wysokiej izolacji oraz odporności na wilgoć, co znacząco ogranicza ryzyko reakcji elektrochemicznych.

Odpowiednie łączenie przewodów aluminiowych i miedzianych zwiększa nie tylko efektywność elektryczną, ale także podnosi ogólny poziom bezpieczeństwa całego układu elektrycznego.

Jak zmniejszyć ryzyko powstawania korozji podczas łączenia aluminium z miedzią?

Aby zredukować ryzyko korozji przy łączeniu aluminium i miedzi, warto zastosować kilka kluczowych praktyk:

- użycie złączek bimetalicznych, które eliminują bezpośredni kontakt tych metali,

- nałożenie pasty stykowej na połączenia, co wypełnia mikroszczeliny i ogranicza dostęp wilgoci,

- zachowanie suchego i czystego środowiska pracy,

- regularne inspekcje stanu złącz oraz ochrona przed działaniem agresywnych substancji chemicznych,

- korzystanie wyłącznie z certyfikowanych złączek, które gwarantują wysoką jakość materiałów.

Pomoże to także w zastosowaniu dodatkowych zabezpieczeń, takich jak różnorodne powłoki antykorozyjne. Implementacja tych praktyk pozwala skutecznie zminimalizować ryzyko korozji elektrolitycznej, co jest kluczowe dla bezpieczeństwa oraz niezawodności systemów elektrycznych.

Jak złączki śrubowe mogą zmniejszyć ryzyko korozji galwanicznej?

Złączki śrubowe mają fundamentalne znaczenie w ochronie przed korozją galwaniczną. Dzięki ich mocnemu połączeniu mechanicznemu, można znacznie ograniczyć dostęp wilgoci i powietrza do miejsc, gdzie metale się stykają. Wykorzystując materiały odporne na korozję, a także specjalistyczne powłoki, takie jak cynowe pokrycie, możemy zwiększyć ich skuteczność w ochronie.

Odpowiednie dokręcenie śrub jest kluczowe, aby zapewnić stabilny nacisk, co z kolei wpływa na:

- obniżenie rezystancji styku,

- minimalizowanie ryzyka przegrzania.

Dodatkowo, stosowanie pasty stykowej, która wypełnia mikroszczeliny, również przyczynia się do ograniczenia wilgoci w okolicy połączeń. To znacząco podnosi przewodność oraz chroni przed korozją.

Regularne sprawdzanie śrubowych połączeń i monitorowanie warunków otoczenia są kluczowe dla długotrwałej ochrony przed korozją galwaniczną. Zadbaj o te aspekty, aby zapewnić trwałość połączeń i poprawić ich wydajność.

Jakie są najczęstsze problemy przy łączeniu miedzi z aluminium?

Kiedy łączymy miedź z aluminium, jednym z największych wyzwań jest korozja galwaniczna. Ta niepożądana reakcja prowadzi do osłabienia aluminium, szczególnie w obecności wilgoci. Ponadto, podwyższona rezystancja w miejscach styku może skutkować przegrzewaniem połączeń, co zwiększa ryzyko awarii. Warto również zauważyć, że różnice w rozszerzalności cieplnej tych dwóch metali mogą prowadzić do poluzowania połączeń wskutek zmian temperatury.

Inne czynniki, które podnoszą ryzyko wystąpienia usterek, to:

- niewłaściwy montaż,

- brak odpowiednich złączek bimetalicznych,

- niedobór past stykowych.

Dlatego istotne jest, aby stosować właściwe zabezpieczenia. Użycie dedykowanych złączek bimetalicznych to jeden z kroków, które mogą pomóc w zapobieganiu tym problemom. Regularne kontrole stanu połączeń również mają kluczowe znaczenie. Dzięki właściwej konserwacji i przestrzeganiu norm, możemy znacząco wydłużyć żywotność połączeń aluminiowo-miedzianych w systemach elektrycznych.

Dlaczego stosowanie odpowiednich złączek jest kluczowe?

Wybór odpowiednich złączek ma istotne znaczenie dla zapewnienia solidnych i bezpiecznych połączeń przewodów elektrycznych. Kiedy łączymy aluminium z miedzią, kluczowe jest stosowanie odpowiednich akcesoriów, które:

- zmniejszają ryzyko korozji galwanicznej,

- obniżają rezystancję styku.

Zastosowanie złączek bimetalicznych zapobiega bezpośredniemu kontaktowi tych dwóch metali, co skutecznie ogranicza ryzyko niekorzystnych reakcji chemicznych. Dzięki właściwym złączkom połączenia elektryczne zyskują na trwałości i stają się mniej podatne na przegrzewanie. Odpowiednio dobrane złączki są również ważne, aby zrekompensować różnice w rozszerzalności cieplnej, co ma kluczowe znaczenie w instalacjach narażonych na zmiany temperatury. Materiały odporne na korozję zwiększają trwałość połączeń, co jest niezbędne dla ich niezawodności.

Z kolei wysokiej jakości złączki, takie jak złączki śrubowe czy zaciskowe, podnoszą bezpieczeństwo elektryczne i wydłużają żywotność systemów zasilania. Dobrze dobrane akcesoria mają pozytywny wpływ na funkcjonowanie całej instalacji, a także zmniejszają ryzyko awarii. Nie można tego bagatelizować w każdej elektrycznej sieci.

Jeśli nie będziesz stosować się do tych zasad, mogą wystąpić problemy, które negatywnie wpłyną na działanie całego systemu elektrycznego.

Jakie metody instalacji mogą poprawić bezpieczeństwo połączeń?

Aby zapewnić najwyższy poziom bezpieczeństwa w połączeniach elektrycznych, niezwykle istotne jest wdrożenie odpowiednich metod instalacyjnych. Zaczynamy od starannego oczyszczenia przewodów przed ich złączeniem. Taki krok pozwala na eliminację wszelkich zanieczyszczeń, co przekłada się na lepszą jakość styku. Równie ważne jest użycie właściwych narzędzi do zaciskania, na przykład złączek zaciskowych, co zapewnia solidne mocowanie oraz długotrwałą trwałość połączeń.

Dodatkowo, zastosowanie pasty stykowej działa jak dodatkowa bariera, ograniczając ryzyko wystąpienia korozji galwanicznej. Kolejnym kluczowym elementem jest stosowanie odpowiedniego nacisku w połączeniach śrubowych, co skutecznie zapobiega problemom takim jak luzowanie złącz z powodu różnic w rozszerzalności cieplnej użytych materiałów. Ważne jest również, aby unikać nadmiernego naprężania przewodów, co mogłoby prowadzić do ich uszkodzenia.

Regularne kontrole stanu połączeń, obejmujące zarówno czystość, jak i integralność, są niezbędne, aby instalacja mogła działać efektywnie przez długi czas. Warto również zauważyć, że doskonałe parametry obciążeniowe przewodów miedzianych oraz ich wytrzymałość podczas połączeń z aluminium przynoszą większe korzyści, kiedy są stosowane zgodnie z zasadami bezpiecznej instalacji.

Przestrzeganie wytycznych producentów dotyczących złączek oraz obowiązujących norm branżowych znacząco wzmacnia wprowadzone środki bezpieczeństwa w instalacjach budowlanych i elektrycznych.

Jakie są zalety korzystania z złączek zaciskowych i sprężynowych?

Złączki zaciskowe i sprężynowe w elektrycznych instalacjach posiadają wiele ważnych atutów. Przede wszystkim ich montaż jest niezwykle prosty i szybki, co w sytuacjach wymagających efektywności ma kluczowe znaczenie. Użytkownicy nie muszą korzystać ze specjalistycznych narzędzi, co znacząco upraszcza cały proces. Te złączki gwarantują stabilność połączeń, co jest istotne dla zapewnienia bezpieczeństwa w budownictwie.

- mechanizmy zaciskowe i sprężynowe minimalizują ryzyko poluzowania połączeń spowodowanego wibracjami lub zmianami temperatury,

- możliwość wielokrotnego użycia,

- łatwy demontaż i ponowny montaż przewodów,

- ograniczenie dostępu wilgoci, co zmniejsza ryzyko korozji,

- poprawa jakości połączeń mechanicznych, co wpływa na bardziej efektywne przewodzenie prądu,

- elastyczność umożliwiająca zastosowanie w różnych obszarach, od domowych instalacji po złożone systemy przemysłowe.

Inwestując w tego typu złączki, zwiększamy bezpieczeństwo oraz długotrwałą niezawodność systemów elektrycznych.

Jakie zastosowanie mają złączki kablowe ACL 25-35MM²?

Złączki kablowe ACL o przekrojach 25-35 mm² stanowią specjalistyczne elementy, które umożliwiają łączenie przewodów aluminiowych oraz miedzianych. Ich użycie nie tylko redukuje ryzyko wystąpienia problemów związanych z ogniwami elektrochemicznymi, ale również eliminuje zagrożenie korozji galwanicznej na styku tych dwóch metali. Dzięki złączkom ACL można zapewnić stabilne i trwałe połączenia, co jest niezbędne w różnorodnych instalacjach elektrycznych.

Te złączki znajdują zastosowanie zarówno w:

- budynkach mieszkalnych,

- obiektach przemysłowych.

Ich duża odporność na niekorzystne warunki atmosferyczne sprawia, że doskonale sprawdzają się w miejscach o podwyższonej wilgotności. Wykorzystując te elementy, możemy zwiększyć bezpieczeństwo systemów elektrycznych oraz ograniczyć ryzyko przegrzewania połączeń oraz awarii spowodowanych korozją. Uniwersalność złączek ACL czyni je popularnym wyborem w różnych aplikacjach, takich jak:

- instalacje energetyczne,

- przemysłowe,

- budowlane.

Odpowiednie metody montażu pozwalają na poprawę niezawodności oraz efektywności całych systemów elektrycznych. Dzięki nim łączenie przewodów staje się szybkie i proste, co znacznie przyspiesza proces instalacyjny i podnosi jego wydajność.

Jakie cechy techniczne posiada złączka kablowa ACL 25-35MM²?

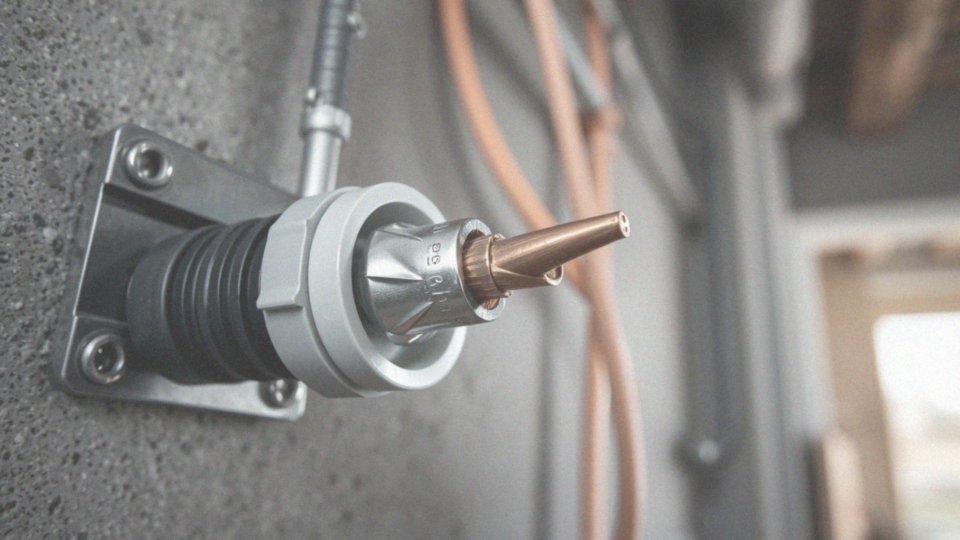

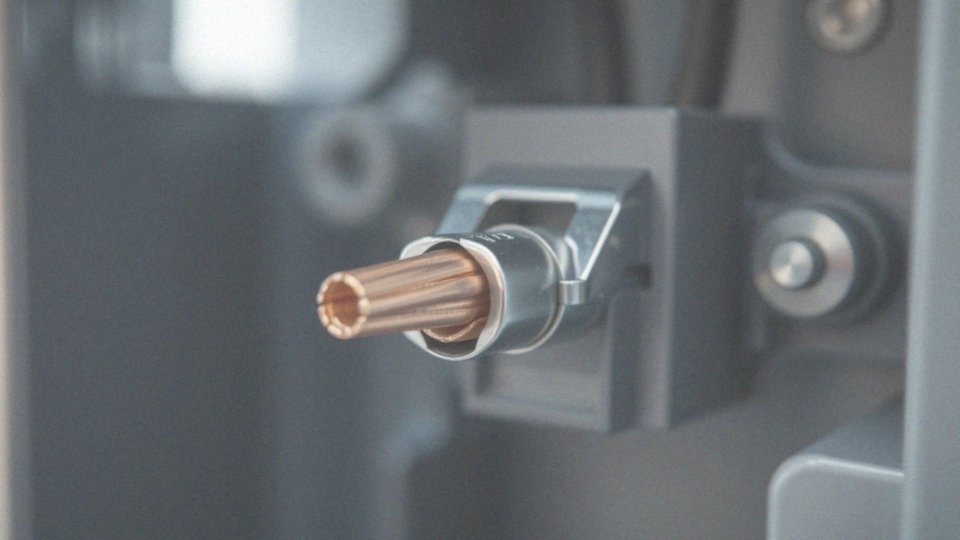

Złączka kablowa ACL 25-35MM² to innowacyjne rozwiązanie, które wyróżnia się wysoką jakością wykonania. Stworzona z charakterystycznej kombinacji aluminium i miedzi, łączy w sobie trwałość oraz funkcjonalność. Jej długość wynosi 61 mm, a grubość ścianki oscyluje w granicach od 2,15 do 2,6 mm. Złączka doskonale sprawdza się w łączeniu kabli jednorodnych oraz wielodrutowych o przekroju od 25 do 35 mm².

Jednym z kluczowych atutów tego produktu jest jego zdolność do eliminacji problemów, które mogą wystąpić na styku aluminium i miedzi, co znacząco podnosi bezpieczeństwo użytkowania. Proces montażu jest intuicyjny, a solidna izolacja przyczynia się do poprawy efektywności przewodzenia prądu.

Zastosowanie podwójnych materiałów przynosi liczne korzyści — aluminium nadaje lekkości i odporności na korozję, podczas gdy miedź zapewnia doskonałe przewodnictwo elektryczne. Dzięki tym właściwościom, złączka ACL 25-35MM² sprawdza się w różnych kontekstach, od instalacji budowlanych po systemy przemysłowe, a także spełnia wysokie normy jakości oraz bezpieczeństwa.