Spis treści

Jakie są zalety i wady ma aluminium w elektrotechnice?

Aluminium (Al) w elektrotechnice oferuje szereg korzyści. Przede wszystkim, jest znacznie lżejsze od miedzi, co sprawia, że montaż staje się prostszy, a koszty transportu niższe. Dodatkowo, jego cena czyni go atrakcyjnym wyborem w różnych zastosowaniach.

Mimo to, aluminium nie jest wolne od wad, które mogą wpłynąć na jego zastosowanie. Przede wszystkim, przewodność elektryczna tego metalu ustępuje miedzi, co z kolei wymusza zastosowanie przewodów o większym przekroju, potencjalnie zwiększając koszty materiałów. Innym istotnym aspektem jest podatność aluminium na utlenianie i korozję.

Utrata jakości połączeń z powodu utleniania skutkuje zwiększoną rezystancją, co może prowadzić do przegrzewania się złącz. Dlatego kluczowe jest stosowanie odpowiednich elementów, takich jak:

- złączki zabezpieczające,

- pasta antykorozyjna,

- ochrona połączeń z innymi metalami.

W skrócie, aluminium to materiał o wielu zaletach w elektrotechnice, dzięki niskiej wadze i przystępnej cenie. Jednakże, ze względu na kwestie związane z przewodnością i korozją, niezbędne jest podjęcie odpowiednich środków ostrożności oraz stosowanie zabezpieczeń.

Dlaczego miedź jest lepszym przewodnikiem niż aluminium?

Miedź (Cu) przewyższa aluminium (Al) jako przewodnik z kilku istotnych powodów. Przede wszystkim charakteryzuje się wyższą przewodnością elektryczną, co oznacza, że na tej samej powierzchni przekroju potrafi przekazywać znacznie więcej prądu. To zjawisko objawia się w wartościach:

- przewodność miedzi wynosi około 58 MS/m,

- przewodność aluminium osiąga jedynie około 36 MS/m.

W praktyce oznacza to, że w przypadkach dużych obciążeń prądowych, aluminium wymaga stosowania większych średnic przewodów. Kolejnym ważnym aspektem jest odporność na korozję. Miedź ma tendencję do mniejszej degradacji, co korzystnie wpływa na stabilność termiczną połączeń elektrycznych oraz wydłuża ich trwałość. Przewody miedziane rzadziej doświadczają problemów z rezystancją styku, co jest kluczowe, ponieważ takie problemy mogą prowadzić do przegrzewania, a w konsekwencji do awarii systemów elektrycznych. Miedź cechuje się również lepszą tolerancją dla zmian temperatury i obciążeń, co czyni ją bardziej niezawodnym materiałem w instalacjach elektromechanicznych. Jej niższa rezystancja przekłada się na mniejsze straty energii, a to z kolei może znacząco zredukować koszty eksploatacyjne systemów elektrycznych. Co więcej, miedź pozwala na wyższe dopuszczalne obciążenie prądowe, co sprawia, że jest bardziej efektywnym rozwiązaniem w wymagających zastosowaniach przemysłowych.

Jakie są różnice między przewodami aluminiowymi a miedzianymi?

Przewody aluminiowe i miedziane różnią się głównie pod względem przewodności elektrycznej oraz właściwości mechanicznych. Miedź cechuje się wysoką przewodnością wynoszącą około 58 MS/m, co sprawia, że jest w stanie znosić większe obciążenia prądowe w porównaniu do aluminium, które osiąga jedynie 36 MS/m.

Aby przewody aluminiowe dorównywały miedzianym, muszą być znacznie większe, co wiąże się z większą wagą oraz wyższymi kosztami produkcji. Aluminium, mimo swojej lekkości, co ułatwia transport i montaż, ma skłonność do utleniania. To zjawisko podwyższa rezystancję styków, co może skutkować przegrzewaniem złącz oraz awarią całego systemu. Dlatego bardzo istotne jest stosowanie:

- odpowiednich złączek,

- pasty stykowej,

- aby zapobiec korozji galwanicznej i zabezpieczyć instalację.

W przeciwieństwie do tego, miedź wyróżnia się wyższą odpornością na korozję i lepszymi właściwościami mechanicznymi. To sprawia, że miedziane przewody zapewniają dłuższy czas użytkowania oraz zmniejszone ryzyko awarii. W sytuacjach wymagających dużych obciążeń, przewody miedziane gwarantują większą niezawodność i efektywność w dłuższej perspektywie czasowej.

W jakich sytuacjach można łączyć przewody aluminiowe z miedzianymi?

Łączenie przewodów aluminiowych z miedzianymi jest często niezbędne, zwłaszcza podczas modernizacji istniejących instalacji, gdzie uprzednio zainstalowane są przewody aluminiowe, a nowe obwody wymagają miedzi. Aby zapewnić solidność i bezpieczeństwo takiego połączenia, warto zastosować odpowiednie techniki. Inna sytuacja, w której zachodzi taka potrzeba, to specyficzne wymagania dotyczące obciążalności prądowej.

Ze względu na lepszą przewodność miedzi konieczne może być dostosowanie obciążenia do parametrów aluminium, co czasami wiąże się ze zwiększeniem średnicy przewodów aluminiowych. Zaleca się korzystanie z bimetalicznych złączek Al/Cu, które skutecznie redukują ryzyko korozji galwanicznej oraz utleniania. To nie tylko minimalizuje zagrożenie związane z połączeniami, ale także poprawia ich trwałość.

Oprócz bimetalicznych złączek przydatne są również:

- odpowiednie złączki instalacyjne,

- pasta stykowa,

- stosowanie odpowiedniej izolacji.

Te elementy wspomagają ochronę przed niekorzystnymi reakcjami chemicznymi. Należy także pamiętać o przestrzeganiu norm, takich jak DIN VDE 0100-520, oraz regularnym monitorowaniu stanu połączeń, co jest kluczowe dla zminimalizowania ryzyka awarii i zapewnienia długotrwałego funkcjonowania instalacji. Również, prawidłowe dokręcenie złączek przyczynia się do uniknięcia luzów, co pozytywnie wpływa na bezpieczeństwo oraz efektywność działania całego systemu elektrycznego. Przestrzeganie tych zasad jest niezwykle ważne, aby zapewnić optymalne działanie instalacji elektrycznych.

Jakie ryzyko wiąże się z łączeniem aluminium i miedzi?

Łączenie aluminium (Al) i miedzi (Cu) niesie ze sobą poważne ryzyko, głównie z uwagi na możliwość wystąpienia korozji galwanicznej. Ta forma korozji jest efektem różnicy w potencjałach elektrochemicznych obu metali. Gdy woda pojawia się w otoczeniu, aluminium może ulegać degradacji, co prowadzi do powstania warstwy tlenków na jego powierzchni. Ta osłona zwiększa opór styku, a w rezultacie może prowadzić do przegrzewania połączeń, co z kolei stwarza zagrożenie pożarowe.

Ponadto, różnice w współczynniku rozszerzalności cieplnej aluminium i miedzi także przyczyniają się do podwyższonego ryzyka. W miarę zmian temperatury metale te rozszerzają się i kurczą w odmiennym tempie, co ma potencjał do luzowania połączeń, a nawet uszkodzenia przewodów. Tego typu problemy mogą skutkować awariami w systemie elektrycznym.

Aby zredukować ryzyko związane z integracją Al i Cu, warto rozważyć:

- użycie dedykowanych złączek instalacyjnych, które są przystosowane do współpracy z tymi dwoma rodzajami metali,

- wykorzystanie pasty stykowej, która zmniejsza ryzyko korozji oraz wspiera trwałość połączeń.

Regularne przestrzeganie norm bezpieczeństwa oraz kontrolowanie stanu połączeń to działania, które mogą zapewnić długoterminową niezawodność i efektywność naszych systemów elektrycznych.

Jakie rozwiązania są niezbędne dla bezpiecznego połączenia Al-Cu?

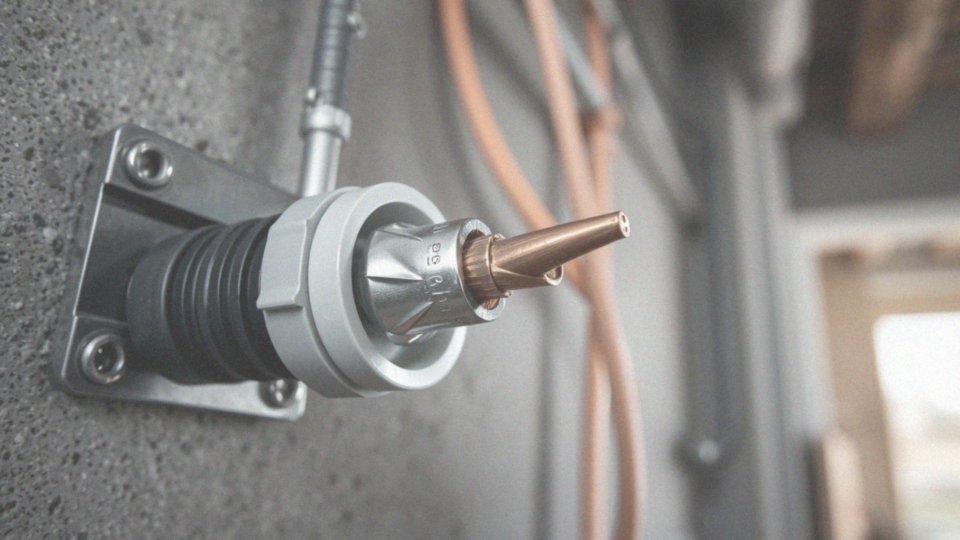

Aby uzyskać pewne i bezpieczne połączenie aluminium (Al) z miedzią (Cu), należy zastosować złączki bimetaliczne Al/Cu. Te elementy eliminują bezpośredni kontakt między różnymi metalami, co znacznie zmniejsza ryzyko korozji galwanicznej, która może pojawić się z powodu różnicy potencjałów elektrochemicznych.

Warto również rozważyć użycie pasty stykowej Al-Cu, która nie tylko poprawia przewodność elektryczną, ale także skutecznie chroni połączenia przed utlenianiem oraz korozją. Kolejnym kluczowym elementem jest odpowiednie dokręcenie połączeń. Dzięki temu uszczelnienie oraz stabilizacja ograniczają zmiany objętości spowodowane różnicą w rozszerzalności cieplnej materiałów. Użycie podkładek sprężynujących w połączeniach skręcanych może znacząco wspomóc osiągnięcie tego celu.

Nie zapominajmy o regularnym sprawdzaniu stanu połączeń oraz przestrzeganiu standardów technicznych, takich jak DIN VDE. To jest kluczowe dla zapewnienia niezawodności i trwałości sieci elektrycznych. Ponadto, odpowiedni montaż złączek oraz zastosowanie izolacji chroni połączenia przed działaniem czynników zewnętrznych. Zastosowanie tych wszystkich przebadanych rozwiązań zapewnia efektywne i bezpieczne połączenie aluminium z miedzią w instalacjach elektrycznych.

Co to są złączki bimetaliczne i jak działają?

Złączki bimetaliczne odgrywają kluczową rolę w łączeniu przewodów wykonanych z różnych metali, takich jak aluminium i miedź. Dzięki nim możliwe jest uniknięcie bezpośredniego kontaktu między tymi materiałami, co skutecznie zapobiega korozji galwanicznej. Działają one na zasadzie wykorzystania dwóch różnych metali lub ich stopów, odpowiednio dostosowanych do specyfiki każdego rodzaju przewodu. Na rynku dostępne są liczne modele złączek, zarówno śrubowych, jak i zaciskowych, co sprawia, że mają szerokie zastosowanie w instalacjach elektromechanicznych.

Właściwości złączek bimetalicznych gwarantują:

- trwałe i stabilne połączenia elektryczne,

- zmniejszone ryzyko przegrzewania przy dużych obciążeniach prądowych,

- ograniczenie tworzenia warstw tlenków na powierzchni aluminium,

- dodatkową ochronę antykorozyjną.

Dzięki możliwości dostosowania do różnych średnic przewodów, stają się niezawodnym rozwiązaniem dla inżynierów zajmujących się projektowaniem oraz modernizacją instalacji. Efektywne łączenie elementów z aluminium i miedzi jest niezbędne dla zapewnienia bezpieczeństwa i efektywności systemów elektrycznych. Odpowiednie stosowanie złączek, zabezpieczeń oraz technik montażowych jest kluczowe dla długowieczności i bezpieczeństwa każdej instalacji.

Jakie złożki instalacyjne są dedykowane do połączeń Al/Cu?

Aby łączyć aluminium z miedzią, korzysta się głównie z złączek instalacyjnych bimetalicznych. Te innowacyjne elementy ograniczają bezpośredni kontakt obu metali, co znacząco redukuje ryzyko korozji galwanicznej. W ofercie można znaleźć zarówno:

- złączki śrubowe,

- sprężynowe,

- popularne zaciski CAGE CLAMP oraz PUSH WIRE,

- różne modele złączek listwowych.

Dzięki ich przemyślanej konstrukcji, połączenia elektryczne charakteryzują się dużą stabilnością i wytrzymałością. Co więcej, używanie pasty stykowej Al-Cu nie tylko poprawia jakość tych złącz, ale także zwiększa ich przewodność i chroni przed utlenianiem. Przykładowo, złączka 2273-202 oraz produkty marki WAGO są dedykowane konkretnie do zastosowań Al/Cu i są szeroko wykorzystywane w różnych systemach elektroinstalacyjnych. Te rozwiązania odgrywają kluczową rolę w zapewnieniu bezpieczeństwa oraz efektywności przy łączeniu przewodów aluminiowych z miedzianymi.

Co to jest pasta stykowa Al-Cu i jak ją stosować?

Pasta stykowa Al-Cu to innowacyjny preparat stworzony z myślą o elektrotechnice, szczególnie do łączenia przewodów aluminiowych oraz miedzianych. Jej podstawowym zadaniem jest zwiększenie przewodności elektrycznej, co ma kluczowe znaczenie dla wydajności całej instalacji. Dzięki zastosowaniu pasty, ryzyko utleniania aluminium zostaje zredukowane, a także zapobiega się korozji galwanicznej, co znacząco wydłuża żywotność połączeń.

Aby pasta spełniła swoją rolę, należy:

- równomiernie nałożyć cienką warstwę na oczyszczone końcówki przewodów aluminiowych przed ich połączeniem z przewodami miedzianymi,

- dokładnie przygotować powierzchnię styku, gdyż pasta wypełnia mikronierówności, zwiększając tym samym powierzchnię styku i minimalizując rezystancję.

Stosowanie pasty Al-Cu zgodnie z zaleceniami producenta gwarantuje optymalne połączenie, co ma szczególne znaczenie w sytuacjach, gdy aluminium styka się z miedzią. Niedobór tego środka może prowadzić do wystąpienia problemów elektrycznych, takich jak podwyższona oporność stykowa czy ryzyko przegrzewania się instalacji. Dlatego zastosowanie pasty stykowej jest kluczowym elementem w strategii zapobiegania ewentualnym awariom w systemach elektrycznych.

Jakie znaczenie ma wysoka przewodność w instalacjach elektrycznych?

Wysoka przewodność w instalacjach elektrycznych odgrywa kluczową rolę w efektywnym i bezpiecznym przesyłaniu energii. To właśnie przewodność elektryczna determinuje maksymalne obciążenie przewodów, co z kolei wpływa na stabilność systemów. Wykorzystanie materiałów, takich jak miedź (Cu), pozwala na minimalizację strat energii dzięki ich niskiej rezystancji. To znacząco redukuje ryzyko przegrzewania się połączeń.

W kontekście budownictwa niezwykle istotne jest zainstalowanie przewodów zasilających o wysokiej przewodności, co zapewnia stabilne napięcie oraz niezawodność działania. W przypadku dużych obciążeń prądowych kluczowy staje się właściwy dobór materiałów – zarówno przewodzących, jak i nieprzewodzących. Przewody elektryczne wykonane z miedzi charakteryzują się:

- lepszymi parametrami odprowadzania ciepła,

- większą efektywnością w przewodzeniu prądu,

- większą odpornością na korozję.

To znacząco wydłuża trwałość i niezawodność połączeń elektrycznych. Warto również rozważyć użycie odpowiednich złączek, jak na przykład bimetalicznych, które eliminują problemy z integralnością styków oraz galwaniczną korozją. W procesie projektowania instalacji elektrycznych, uwzględnienie aspektów związanych z przewodnością jest niezbędne dla zapewnienia efektywności i bezpieczeństwa całego systemu.

Jakie są techniczne aspekty używania złączki 2273-202?

Złączka 2273-202 to wszechstronna szybkozłączka instalacyjna, która doskonale sprawdza się w łączeniu przewodów jedno- i wielodrutowych o przekrojach od 0,5 do 2,5 mm². Jej konstrukcja, wyposażona w zacisk sprężynowy, sprawia, że montaż jest niezwykle prosty – nie wymaga żadnych narzędzi, a jednocześnie zapewnia trwałe i stabilne połączenie. W praktyce złączka ta znajduje szerokie zastosowanie w puszkach instalacyjnych oraz w rozdzielnicach budynkowych, pełniąc kluczową rolę w systemach elektrycznych.

Aby prawidłowo skorzystać z złączki 2273-202, należy:

- odpowiednio odizolować przewody,

- w pełni wsunąć je do złączki.

Gdy łączymy przewody aluminiowe, rekomenduje się użycie pasty stykowej Al-Cu, co pozwala uniknąć problemów związanych z korozją galwaniczną. Złączka 2273-202 spełnia rygorystyczne normy bezpieczeństwa, a jej wykorzystanie w instalacjach niskonapięciowych znacząco podnosi bezpieczeństwo użytkowników. Charakteryzuje się wyjątkową efektywnością oraz niezawodnością. Odpowiedni dobór złączek, zgodny z wymaganiami technicznymi projektu, jest niezbędny dla trwałości całego systemu elektrycznego. Regularny montaż i konserwacja tych elementów wpływają nie tylko na poprawę wydajności instalacji, ale także na zmniejszenie ryzyka awarii.